熱搜關鍵詞:

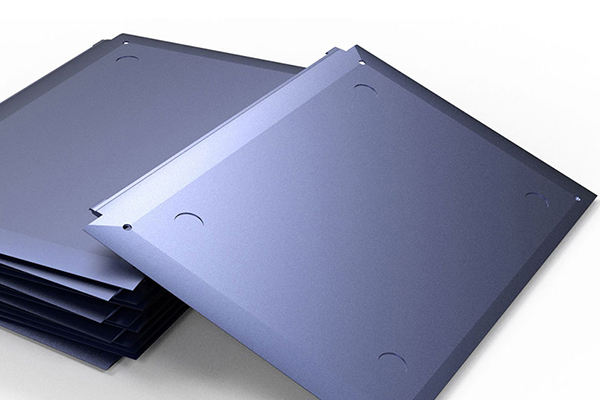

鋁合金是一種常用于cnc加工的材料,具有重量輕、強度高、導熱性好等優點,因此被廣泛應用于航空航天、汽車制造、機械設備等領域。然而,在鋁合金CNC加工過程中,易變形的問題一直困擾著制造商和工程師。

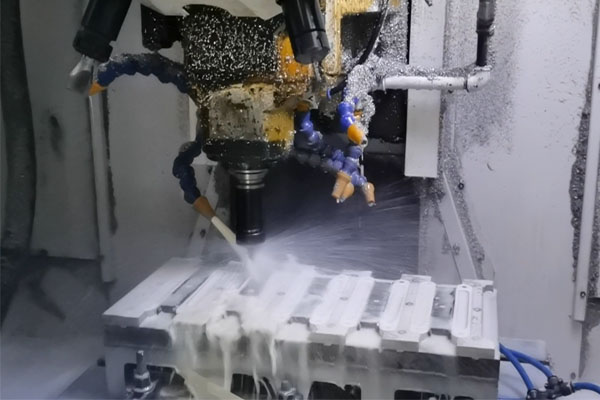

鋁合金具有低熔點和高熱膨脹系數的特性,導致在CNC加工過程中易受熱影響,容易發生變形。特別是在高速切削和高溫環境下,鋁合金會快速傳導熱量,使加工零件產生熱應力,導致變形。

加工參數的選擇直接影響到加工過程中零件的變形情況。例如,切削速度過高、進給速度過大或刀具選擇不當都可能導致加工零件出現較大的變形。此外,加工過程中切削潤滑及冷卻條件的設置不當也會增加零件變形的風險。

工藝設計也是導致鋁合金CNC加工易變形的重要因素之一。不合理的設計會導致加工過程中應力集中,增加零件變形的可能性。例如,零件壁厚過薄、孔的位置和尺寸安排不合理等都可能引發零件變形。

1. 合理選擇合金:根據具體應用需求選擇合適的鋁合金材料,避免材料的熱傳導和熱膨脹系數過高。

2. 控制加工參數:合理選擇切削速度、進給速度和刀具參數,避免過高的切削速度和進給速度對零件產生過大的熱應力。

3. 設計優化:在工藝設計階段充分考慮材料特性和加工過程中的應力分布情況,合理設置零件的結構和尺寸。

4. 刀具和夾具優化:選擇合適的刀具和夾具可以降低變形風險,避免過度擠壓和應力聚集。

綜上所述,鋁合金CNC加工易變形是一個常見但仍然有解決方法的問題。通過合理選擇材料、控制加工參數、優化設計和使用合適的刀具夾具等方式,可以最大程度減少鋁合金CNC加工中的變形風險。

咨詢熱線

13751188387